- Autor Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 11:46.

- Ostatnio zmodyfikowany 2025-06-01 05:53.

W warunkach dynamicznie rozwijających się procesów współczesnej gospodarki, tworzenia coraz bardziej złożonych procedur produkcyjnych i kontrolnych, jednym z najistotniejszych podejść do ich doskonalenia jest wprowadzanie metod optymalizacji różnych strat. Przede wszystkim dotyczy to zasobów przedsiębiorstw - tymczasowych, finansowych, technologicznych, energetycznych i innych.

Cechy działalności

W praktyce istnieje pewien pułap, który jest związany z poziomem rozwoju technologicznego i organizacyjnego systemu (organizacja, przedsiębiorstwo). Oczywiste jest, że nie wypada wymagać od małej pracowni krawieckiej całkowitej automatyzacji produkcji według różnych kryteriów, a przede wszystkim ekonomicznych. Jednak niezależnie od wielkości systemu konieczne jest zapewnienie maksymalnego i optymalnego wykorzystania dostępnych zasobów przy minimalnych stratach, co dotyczy każdej organizacji i działalności.

W tym przypadku konieczne staje się zastosowanie progresywnych technik zarządzania procesami, które są oparte na teorii tworzenia szczupłej lub „szczupłej” produkcji. Należą do nich systemy 5S i TPM, mapowanie strumienia wartości i SMED itp.

Cel innowacji

Lean ("szczupła") produkcja to system specjalnego podejścia do organizacji działań, którego głównym celem jest eliminacja różnych strat w systemie. Mechanizm jest dość prosty: wszystko, co nie dodaje wartości klientowi, należy zakwalifikować jako zbędne (odpady) i usunąć z systemu. Oczywiste jest, że pojęcie „strat” jest kamieniem węgielnym, ponieważ ich definicja bezpośrednio wpłynie na skuteczność metody. W tym przypadku nauka mapowania strumienia wartości Twoich specjalistów jest istotną przewagą na rynku świadczenia usług

Rodzaje strat

„Odchudzona produkcja” to jedna z podstawowych koncepcji logistyki produkcji. I choć istnieje kilka różnych podejść do określania strat, wyróżnimy najbardziej uniwersalne typy:

- Czas oczekiwania - wszelkie przestoje w działaniach zmniejszają wartość produktu końcowego. Oczekiwanie na materiały, naprawy sprzętu, informacje lub wskazówki od kierownictwa spowalnia proces i zwiększa koszt jego realizacji.

- Niepotrzebne operacje (niepotrzebne przetwarzanie produktów) - niepotrzebne operacje technologiczne, etapy projektu, wszystko, cozapewniane przez standardowe procedury, ale można je wyrównać bez utraty zaufania klientów.

- Niepotrzebne ruchy pracowników - poszukiwanie narzędzi, sprzętu, nieracjonalne ruchy spowodowane słabą organizacją miejsca pracy itp.

- Zbędny przepływ materiałów - słaba organizacja systemu inwentaryzacji, brak postępowych mechanizmów logistyki transportu i outsourcingu logistyki.

- Nadwyżka zapasów - zablokowanie kapitału obrotowego organizacji w wyniku wysokich wydatków na nadwyżki zapasów.

- Odpady technologiczne - przestarzałe systemy przetwarzania danych, procesy technologiczne i trasy przetwarzania.

- Straty nadprodukcyjne - wytworzenie nadmiernej ilości produktów, co prowadzi do wzrostu kosztów jego przechowywania, transportu i późniejszej sprzedaży.

- Straty intelektualne - brak mechanizmów pobudzających inicjatywę pracowników i pracowników, słaby system propozycji racjonalizacji, tłumienie kreatywnego podejścia do pracy.

Jedną z najczęstszych metod eliminacji marnotrawstwa systemu i usprawnienia realizacji projektu jest mapowanie strumienia wartości. Odchudzona produkcja jednocześnie pozwala na stworzenie systemu adaptacyjnego, który elastycznie reaguje na zmiany w otoczeniu.

Strumień wartości

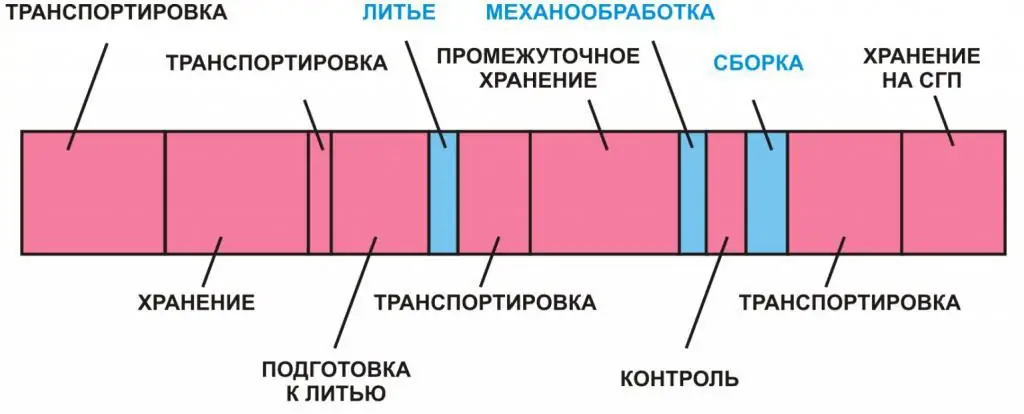

Strumień wartości to zbiór wszystkich działań (operacji) wykonywanych na produkcie w celu osiągnięciawymagany stan lub uzyskanie wymaganych cech. Akcje są podzielone na dwie grupy:

- tworzenie wartości produktu (dodanie wartości);

- nie dodaje wartości do produktu.

Jak widać na przedstawionym rysunku, etapy zmiany technologicznej produktu (kolor niebieski) dodają produktowi wartości, a etapy operacji pomocniczych - przygotowanie, transport, przechowywanie - (kolor różowy) - wręcz przeciwnie, raczej obniżaj wartość produktu z powodu niepotrzebnych strat czasu.

Proces mapowania

Podstawą techniki mapowania jest opracowanie specjalnego algorytmu graficznego, który pokazuje proces tworzenia produktów (realizacji projektu) w czasie. Algorytm ten nazywany jest mapą strumienia wartości, która jest modelem graficznym opartym na określonym zestawie symboli (znaki, symbole).

Główne zalety karty:

- uzyskanie graficznego modelu trwającego procesu, uwzględniającego różne dodatkowe procesy dla holistycznej percepcji wzrokowej (zadaniem jest zobaczenie ogólnego przebiegu zdarzeń);

- możliwość wykrywania różnego rodzaju strat na wszystkich etapach projektu;

- możliwość parametrycznej optymalizacji powstałego modelu w celu minimalizacji wszelkiego rodzaju kosztów;

- pracuj z różnymi wskaźnikami algorytmu, co znajdzie odzwierciedlenie w doskonaleniu rzeczywistych procesów.

Tworzenie mapowania strumienia wartości na podstawie standardowych wykresów isymbole - prostokątne i trójkątne bloki, strzałki kierunkowe i schodkowe oraz inne figury. Umożliwia rejestrację etapów badanego procesu w jednym języku dla wszystkich specjalistów. Jednocześnie zaleca się różnicowanie symboli w zależności od rozważanego przepływu - materiałowego lub informacyjnego.

Mapowanie strumienia wartości Lean pozwala zidentyfikować wszystkie miejsca, w których gromadzą się niepotrzebne elementy.

Zasady budowy

Mapowanie strumienia wartości obejmuje szereg prostych kroków, które szybko stworzą wymagany model projektu z określonymi parametrami. Na przykład:

- Przeprowadź analizę przepływów materiałów i informacji w celu uzyskania wiarygodnego obrazu aktualnego stanu procesu.

- Przejrzyj przepływy w przód i w tył, aby zidentyfikować ukryte przyczyny strat i znaleźć negatywne wzorce.

- W każdych okolicznościach możesz samodzielnie dokonywać pomiarów czasu, bez polegania na wynikach innych specjalistów lub wartościach standardowych.

- Jeśli to możliwe, stwórz mapę również samodzielnie, co pozwoli uniknąć zarówno błędów innych osób, jak i rozwiązań szablonowych.

- Skoncentruj się na samym produkcie, a nie na działaniach operatorów lub elementów wyposażenia.

- Zbuduj mapę ręcznie, używając ołówka lub markerów.

- Zwizualizuj elementy procesu za pomocą kolorów, aby poprawić percepcję.

Przykłady mapowania strumienia wartości

Rozważmy przykład tworzenia mapy przepływu w zakresie zarządzania dokumentami, nieodłącznie związanej z działalnością każdej instytucji.

Głównym zadaniem jest wybór najlepszego dostawcy. Standardowy proces decyzyjny wygląda następująco: wybór dostawcy (12 dni) - wykonanie tekstu umowy (3 dni) - koordynacja w zakresie usług funkcjonalnych (18 dni) - wiza osoby upoważnionej (3 dni) - uzyskanie pieczęć kierownika (1 dzień) - uzyskanie podpisu kontrahenta (7 dni) - rejestracja w urzędzie (3 dni).

Łącznie otrzymujemy wymagany czas na uzyskanie wymaganej umowy - 48 dni. Wynikiem analizy było odkrycie wąskich gardeł schematu podejmowania decyzji.

Główne zmiany po analizie mapy:

- Wydano polecenie przekazania podpisu części dokumentów kierownikom wydziałów (odciążenie aparatu administracyjnego i znaczne zmniejszenie liczby zgód).

- Te same wymagania zostały opracowane dla wszystkich usług (wspólne rozumienie wymagań dla dokumentów umownych, zmniejszenie liczby błędów przez wykonawców).

- Zasada kompleksowej analizy dokumentacji została wdrożona poprzez stworzenie wspólnej grupy specjalistów z różnych usług.

- Używane nowe szablony umów.

- Zoptymalizowano mechanizmy przetwarzania dokumentacji przez system elektroniczny.

- Opracowano elektroniczny system śledzenia jakości dokumentów przechodzących przez poszczególne etapy procesu.

Główny wynikmapowanie strumienia wartości stało się 2-krotnym skróceniem czasu uzyskiwania dokumentacji kontraktowej, w tym czasu akceptacji w służbach departamentowych.

Wniosek

W ostatnim czasie mapowanie strumienia wartości (VSM, mapowanie strumienia wartości) stało się bardzo powszechną metodą optymalizacji pracy różnych organizacji. Wynika to z jego prostoty i dostępności, minimalnych kosztów z korzystnym efektem kumulującym się w czasie. Istnieje wiele przykładów udanego wdrożenia tej podstawowej metodologii logistyki produkcji: przedsiębiorstwa Rostec Corporation, Transmashholding, Rosyjskie Koleje itp. Ostatnio na szczeblu federalnym w instytucjach medycznych stworzono system lean manufacturing. W szczególności proponuje się przeprowadzenie mapowania strumienia wartości w poliklinikach.

Jak widać, pełny potencjał rozważanej metody dopiero zaczyna być ujawniany.